Как сделать диагностику и ремонт рулевой рейки своими руками

Как сделать диагностику и ремонт рулевой рейки своими руками

Описание работ по диагностике и ремонту рулевой рейки своими руками: стоимость ремонта в сервисе, процесс работы. Видео про быструю диагностику рулевой рейки.

Описание работ по диагностике и ремонту рулевой рейки своими руками: стоимость ремонта в сервисе, процесс работы. Видео про быструю диагностику рулевой рейки.

Рулевая рейка представляет собой механизм рулевого управления автомашины, передающий вращающий момент от рулевой колонки к колесам. Ее еще называют рулевым редуктором. Вращая руль, водитель передает усилие на рулевую колонку, соединенную с карданным валом. Затем усилие поступает на тяги и наконечники, а оттуда – непосредственно на колеса.

Основные виды механизмов

На современных автомобилях устанавливаются рулевые механизмы трех основных видов:

- Червячные. Они, в свою очередь, подразделяются на червячно-роликовый и червячно-секторный типы.

- Зубчатые (реечного или шестеренчатого вида).

- Винтовые, которые могут представлять собой либо винто-рычажный, либо винто-реечный элемент.

- Заднеприводные легковые автомобили чаще всего оснащаются механизмом винто-роликового типа.

Разумеется, в зависимости от вида системы ремонт рулевого управления в каждом конкретном случае обладает своими особенностями, тонкостями и нюансами.

Сборка и регулировка рулевого механизма

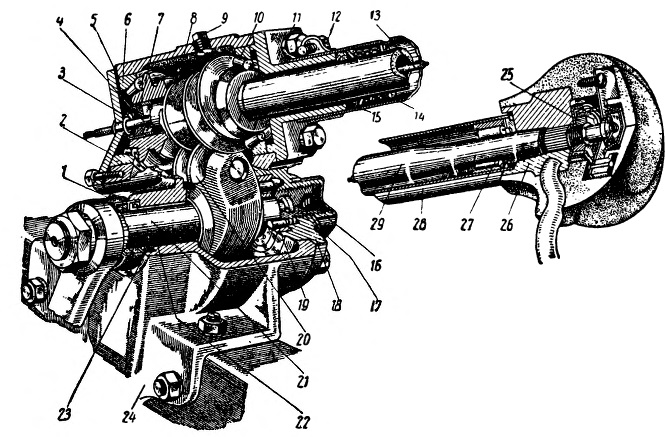

Рис. Рулевой механизм автомобиля ГАЗ-51:

1 — уплотняющее войлочное кольцо; 2 — нижняя крышка; 3 — пружина сальника; 4 — трубка провода звукового сигнала; 5 — регулировочные прокладки; 6 — кольцо нижнего подшипника червяка; 7 — сальник рулевого вала; 8 — червяк; 9 — пробка; 10 — конический роликовый подшипник; 11 — верхняя крышка картера; 12 — стяжной хомут рулевой колонки; 13 — провод; 14 — пружина сальника; 15 — сальник рулевого вала; 16 — контргайка регулировочного винта; 17 — регулировочный винт; 18 — боковая крышка; 19 — роликовый подшипник вала сошки; 20 — двойной ролик; 21 — вал сошки; 22 — бронзовая втулка; 23 — сальник; 24 — картер рулевого механизма; 25 — гайка крепления рулевого колеса; 26 — ступица рулевого колеса; 27 — роликовый цилиндрический подшипник рулевого вала; 28 — рулевая колонка; 29 — рулевой вал.

При сборке рулевого механизма с двойным роликом автомобиля ГАЗ-51 выполняют следующие операции:

- Запрессовывают в картер бронзовую втулку 22 с натягом 0,04—0,10 мм и развертывают ее разверткой под размер шейки вала рулевой сошки с расчетом получения зазора 0,025—0,1 мм.

- Устанавливают наружное кольцо верхнего роликового подшипника 10 в картер с зазором 0,01—0,07 мм.

- В верхний конец рулевой колонки устанавливают роликовый цилиндрический подшипник 27, а в нижний — пружину 14 с сальником 15; надевают колонку на шейку верхней крышки 11 картера и закрепляют ее стяжным хомутом 12.

- Снизу картера рулевого механизма вставляют рулевой вал с червяком 8 и двумя роликовыми коническими подшипниками, ставят наружное кольцо 6 нижнего подшипника и привертывают нижнюю крышку 2 с регулировочными прокладками 5 толщиной 0,12 мм (пергаментные) и 0,25 мм (картонные).

- На шлицы рулевого вала надевают рулевое колесо и закрепляют гайкой 25.

- Проверяют затяжку подшипников червяка. При правильной затяжке усилие, приложенное по касательной к окружности рулевого колеса, необходимое для поворота рулевого вала, должно равняться 0,3—0,5 кг. При отсутствии динамометра затяжку проверяют вращением вала, который должен легко вращаться и не иметь заметного осевого зазора.

- В боковую крышку 18 запрессовывают роликовый цилиндрический подшипник 19 и ввертывают регулировочный винт 17 вала рулевой сошки 21.

- Соединяют вал рулевой сошки (в сборе с роликом) с регулировочным винтом, устанавливают вал в картер и привертывают боковую крышку 18 с уплотняющей прокладкой.

- Устанавливают на конец вала сошки сальник 23, уплотняющее войлочное кольцо 1 в обойме, сошку и закрепляют ее гайкой.

- Производят регулировку зацепления ролика с червяком, для чего червяк ставят в положение, при котором ролик будет находиться посредине червяка (движение автомобиля по прямой).

В этом положении перемещают сошку в плоскости ее качания при работе и измеряют величину перемещения конца сошки.

Если это перемещение более 0,8 мм, то регулировку зацепления следует производить винтом боковой крышки. После окончания регулировки проверяют легкость вращения рулевого вала, который должен повертываться от усилия 1,6—2,2 кг, приложенного по касательной окружности рулевого колеса, затем устанавливают на регулировочный винт стопорную шайбу и завертывают контргайку винта.

Рис. Проверка степени затяжки подшипников рулевого вала.

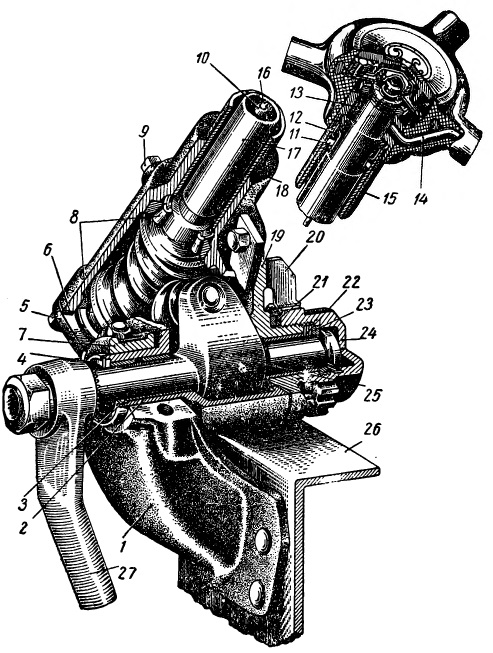

При сборке рулевого механизма с тройным роликом автомобиля ЗИС-150 выполняют следующие операции:

- Запрессовывают в картер рулевого механизма и в боковую крышку бронзовые втулки и развертывают их разверткой. Со стороны сошки в картер устанавливают пробковый сальник 3 и шайбу сальника 4, которую в трех местах отгибают.

- Устанавливают в картер наружное кольцо верхнего роликоподшипника, вставляют рулевой вал с червяком и подшипниками 8, наружное кольцо нижнего роликоподшипника и привертывают крышку 5 со стальными регулировочными прокладками 6.

- Сверху в рулевую колонку устанавливают сальник 11, шарикоподшипник 12, пружину, вставляют шпонку 13 в рулевой вал, надевают рулевое колесо и закрепляют его гайкой.

- Регулируют затяжку подшипников червяка прокладками нижней крышки так, чтобы усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, составляло 0,3—0,8 кг по динамометру.

- Вставляют в картер вал рулевой сошки 25 в сборе с трехрядным роликом и привертывают боковую крышку 19 с уплотняющей прокладкой. На крышку устанавливают резиновые уплотняющие кольца 21.

- Надевают на вал сошки регулировочные стальные кольца и упорную бронзовую шайбу. Завинчивают до отказа фасонную гайку, надевают рулевую сошку и проверяют правильность зацепления ролика с червяком. Для этого червяк и ролик устанавливают в среднее положение (движение автомобиля по прямой) и проверяют величину движения конца сошки (нормально должно быть не более 0,8 мм). При этом усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, должно равняться 2,5 кг.

- После регулировки зацепления фасонную гайку закрепляют стопорной пластиной.

Рис. Рулевой механизм автомобиля ЗИС-150:

1 — кронштейн крепления картера рулевого механизма; 2 — втулка вала рулевой сошки; 3 — пробковый сальник; 4 — шайба сальника; 5 — нижняя крышка; 6 — регулировочные прокладки подшипников червяка; 7 — крышка кронштейна; 8 — роликовые конические подшипники червяка; 9 — пробка; 10 — трубка провода сигнала; 11 — сальник; 12 — шарикоподшипник; 13 — шпонка; 14 — каркас рулевого колеса; 15 — рулевая колонка; 16 — провод звукового сигнала; 17 — рулевой вал; 18 — картер рулевого механизма; 19 — боковая крышка картера; 20 — стопорная пластина; 21 — резиновые уплотняющие кольца; 22 — регулировочные стальные кольца; 23 — упорная шайба; 24 — фасонная гайка; 25 — вал рулевой сошки; 26 — продольная балка рамы; 27 — рулевая сошка.

Ремонт рулевого управления

Многие автолюбители считают, что им незачем знать, необходимость в каком ремонте рулевого управления может возникнуть. Как минимум, эти знания понадобятся, чтобы понимать, с какими затратами времени и средств может будет связан предстоящий ремонт.

Виды ремонта рулевого управления:

- Ремонт распределителя. Связан с заменой верхнего и внутреннего сальников, уплотнительных колец, шлифовкой вала, гильзованием корпуса и т.п.

- Ремонт ГУР. Обычно проводится с использованием ремкомплекта, включающего уплотнительные кольца распредвала и поршня, опорных втулок, сальников высокого давления, вставок для поджимки вала. Возможна также шлифовка вала.

- Ремонт рулевой рейки с восстановлением вала. Он включает указанные выше операции и восстановление вала, в том числе его наращивание, хромирование и шлифовку.

- Капремонт рулевой рейки. Включает перечисленные выше операции и замену поперечного вала, распределителя, крепежей боковой поджимки, рулевых тяг, трубок высокого давления.

Диагностика и ремонт рулевого управления

Ремонтные работы следует начинать лишь после исчерпывающей диагностики рулевой системы и всех ее компонентов. «Обследование» механизма позволяет установить то, в каком из его узлов произошла поломка. Именно эту часть системы и следует ремонтировать. Стандартный технологический процесс ремонта рулевого управления предусматривает выполнение определённых действий, направленных на устранение причин неисправности рулевых тяг, рулевых реек, рулевой колонки или рулевых наконечников.

Признаками неисправности тяг системы считают такие явления:

- быстрый износ протектора покрышки (нужно менять шкворни, шарниры, втулки);

- виляние передних колес транспортного средства (установка новых шарниров);

- формирование зазоров в соединениях (конических) рулевых тяг (проблему решает подтяжка гаек).

Полностью рулевые тяги меняются крайне редко.

Диагностика рулевой рейки предполагает разбор данного узла и осмотр его уплотнительных колец, сальников и валов. Их неисправности видны сразу, вышедшие из строя элементы меняют, на этом непосредственно ремонт рейки считается оконченным. Но после него обязательно необходимо провести испытания рулевой рейки на стенде, чтобы убедиться в ее полной готовности к эксплуатации. А затем еще и отрегулировать ее с помощью компьютерного стенда.

Ремонт рулевого управления автомобиля

Итак, начнем с рулевого колеса. Само рулевое колесо практически не выходит из строя за исключением возможного нарушения его целостности за счет отстреливания подушки безопасности. И еще одним моментом, который следует рассмотреть и необходимо определиться – что же делать, когда происходит стирание обмотки рулевого колеса. В этом случае остается один вариант – либо купить новый руль, либо его обшить. И то и другое возможно в тех центрах, которые представляет наш каталог.

Еще одним, хотя и крайне редко встречающимся дефектом, можно назвать нарушение целостности шлицов рулевого колеса. Стачивание шлицов рулевого колеса, как правило, связано с тем, что они не были прикручены или посажены должным образом. И подобные неисправности, скорее всего исключение из правил, на которое хоть мы и обращаем внимание, но не рассматриваем это как систему неисправностей.

Поэтапно рассматривая структуру рулевого управления, мы постепенно переходим к рулевой колонке и находящейся на ней рычагам переключения поворота. Если наблюдается люфт в рычагах переключения поворота, то устранить его, не меняя детали, невозможно, и поэтому ремонт ручки переключения сигнала поворота – это ее замена.

Выход из строя рулевой колонки, как правило, связан с ДТП, когда в результате удара рулевая колонка может погнуться и в этом случае она не сможет выполнять свою функцию в полном объеме. Поэтому где бы вы ни проходили диагностику, при обнаружении изгиба рулевой колонки все таки мы рекомендуем ее поменять, а не пытаться выпрямлять или же балансировать.

Ремонт рулевой колонки возможен в том случае, когда происходит появление люфтов, в кардане рулевого управления. Если рассматривать вопрос о ремонте своими руками, который мало что имеет общего с реальным технологическим процессом, то некоторые умельцы говорят о том, что кардан можно как-то поджать и тем самым уменьшить люфт.

Специалисты же тех.центров настоящего каталога в один голос говорят, сия процедура навряд ли полностью устранит дефект, а в ряде случаев может нанести и вред, если кардан по каким-то причинам заклинит, поэтому замена и только замена.

Замена кардана рулевого управления предполагает снятие и установку рулевой колонки, и только затем можно будет правильно сменить, а в ряде случаев и корректно подобрать и установить кардан, даже если он и не идет в стандартной вариации. И еще одной услугой, которую необходимо рассмотреть, обозначаются как замена под рулевой ленты.

Необходимость смены ленты рулевого управления, как правило, связана с некорректным обращением с этим тонким устройством. Это происходит тогда, когда возникает обрыв или зажевывание рулевой ленты в результате ряда определенных мероприятий.

Переборка и восстановление рулевых реек

Разобравшись с верхней частью, или точнее говоря салонной часть рулевого управления, хотелось бы рассмотреть и варианты ремонта, а также полноценной диагностики таких исполнительно функционирующих систем, как рулевая рейка, шланги ГУР и насос гидроусилителя руля.

Ремонт рулевой рейки зависит от ее функционального устройства и конструктивной особенности. Рассматривая более редкий вариант ремонта реек автомобиля – ремонт электрической рейки иномарок, наверное, в больше степени следует говорить о ремонте ее электрической составляющей.

Соответственно ремонт электрической составляющей – восстановление и переборка моторчика электрической рейки любого типа иномарок, это удел тех, кто в большей степени связан с генераторами современных транспортных средств.

Но это нечасто встречаемая операция в структуре услуг, которые могут оказать центры по ремонту реек, а может быть и всей гидравлики автомобиля.

Итак, что такое ремонт рулевых реек? Как он должен проводиться? Какова должна быть диагностика и оценка состояния рулевых гидравлических реек автомобиля?

Начнем все поэтапно, ремонт рулевых реек – это комплексный процесс, который включает в себя снятие и установку, переборку с заменой комплектующих, проверку работоспособности на стенде и предоставление гарантийных обязательств. И еще, конечно, в этот спектр услуг необходимо включить оценку состояния данной системы.

Диагностика рулевой рейки начинается с опроса автовладельца и соответственно в процессе которого необходимо выяснить беспокоит ли его стук или же он обратился с жалобами на то, что в рейке руля появилась течь. Обнаружить течь рулевой рейки можно при появлении масляных пятен под передней частью днища автомобиля.

Но идентифицировать, что течет именно рейка можно, только если поднять автомобиль на подъемнике. После того, как удалось выявить источник течи трансмиссионной жидкости, с автовладельцем обсуждается порядок и сроки проведения предстоящих восстановительных мероприятий.

Перед тем как снять рейку, в обязательном порядке необходимо оценить состояние пыльников рейки и выяснить есть ли на них дефекты, имеются надрывы, а если имеются, то понять, почему порвался пыльник рейки. Если пыльник рейки порван, то его ремонт – это замена на новый пыльник без каких-либо иных вариантов. Если же есть желание заклеить пыльник рейки своими руками, то при таком подходе говорить о технически правильном решении вопроса просто не приходится.

Итак, рейка снята и что же делать далее? Далее, проводится ее разборка. После того как удалось разобрать рейку, необходимо определить, в каком состоянии находится вал. Если его поверхность идеальна, то соответственно восстанавливать вал рейки рулевого управления нет никакой необходимости.

Если же на нем видны следы коррозии, то без ремонта рулевого вала полноценный ремонт всей рейки невозможен. В этом аспекте для того чтобы ответить на вопрос «кто сможет отремонтировать вал рулевого управления?», необходимо ознакомиться с реестром услуг каждого центра по ремонту гидравлики. Также существуют предприятия, которые предлагают купить восстановленные валы, причем цена в этом случае определяется индивидуально.

Диагностика неисправности

Ремонт рулевого управления автомобиля напрямую зависит от правильно проведенной диагностики. Профессиональное обследование машины позволит точно выявить неисправную деталь, которая привела к выходу всей системы из строя.

Чаще всего при диагностике обнаруживаются проблемы со следующими деталями:

- рулевые рейки;

- рулевые колонки и наконечники;

- рулевая тяга.

Несколько реже из строя выходят усилитель руля, оснащенный электроприводом, или же гидроусилители. Однако эти детали обычно легко заменяются, в отличие от других запчастей.

О том, что в системе рулевого управления произошла поломка, свидетельствуют следующие признаки:

- при повороте руля он движется с заеданием или же с резкими рывками;

- во время стоянки машины при работающем двигателе и при вращении колес появляется странный гул, который доносится из капота;

- во время движения автомобиля на большой скорости при вращении руля в большую сторону появляются щелчки. Они слышны в период вращения колеса;

- поворот в одном направлении осуществляется в разы легче, чем в противоположную сторону (наблюдается ведение руля в одну из сторон);

- реагирование колес транспортного средства при повороте осуществляется с опозданием. При этом возможно появление вибрации рулевого колеса;

- в рулевой колонке при покачивании руля появляется стук. Его можно услышать при невключенном двигателе;

- в баке гидроусилителя уровень гидравлической жидкости определяется как ниже необходимой отметки.

Это признаки наиболее распространенных поломок. Однако могут встречать и другие свидетельства выхода из строя данной системы. Поэтому необходимо внимательно следить за своей машиной и искать поломки при выявлении любых, даже самых незначительных отклонений от нормы.

Диагностика и ремонт систем рулевого управления на грузовиках

Рулевое управление позволяет водителю задавать нужный курс движения. Устройство агрегатного узла включает в себя три главных элемента – усилитель, рулевой механизм и привод. Как правило, автопроизводители устанавливают рулевые колонки с системой регуляции. Это позволяет корректировать угол поворота ступенчато: с шагом в пять градусов и в пределах сорока.

У двух- и трехосных транспортных средств управляемыми являются передние колеса. Четырехосные автомобили оснащаются другой системой управления – поворачиваются либо колеса всех осей, либо первой и четвертой, либо первой и второй. Многотоннажные грузовые автомобили с шестью осями управляются первыми тремя. Иногда на последнюю ось таких грузовиков монтируют самоустанавливающиеся колеса, которые улучшают характеристики маневренности – они имеют общий привод и блокируются на нем, а при заходе на крутой вираж начинают свободно вращаться.

Для чего служит рулевое управление?

Технические регламенты предписывают системе рулевого управления грузовика такие функции:

- Обеспечение маневренности транспортного средства.

- Легкость поворотов рулевого колеса (благодаря усилителям).

- Обеспечение чистого качения на поворотах (за это отвечает привод).

- Стабилизация курсовой устойчивости по прекращении воздействия со стороны водителя.

- Отсутствие передачи неровностей дорожного полотна обратно – необратимость.

- Обеспечение реакций на рулевые команды – следящее действие (позволяет менять направление движения).

Неполадки рулевого управления и их причины

Некоторые неисправности можно определить по характерным симптомам:

- Частичное вытекание гидравлической жидкости свидетельствует о потере герметичности в посадочных местах насоса.

- Если нахолостом ходу насос издает шумы, вероятно, ротор заело в торцевом положении или вышла из строя лопасть.

- Производительность насоса снижается при нарушениях давления. Это обычно обусловлено «закусыванием» кольца эксцентрика или торца ротора.

- Шум может создаваться из-за нарушения в креплении рулевой колонки (например, сместился колпачок).

- Могут возникать затруднения при вращении руля из-за чрезмерных загрязнений, неправильной установки или срыва резьбы на клапане.

- Разъем преобразователя может сломаться, если неправильно установлен карданный шарнир.

- Попадание воды и грязи в привод обусловлено ослаблением креплений, установленных на шланги. Обычно это является следствием некачественно проведенных ремонтных работ.

- Потеря плотности в механизмах привода появляется в результате повреждения механизмов во время демонтажа тяги.

- Слабое крепление привода, недостаточная затяжка болтов, влияние перегрузок, продавливание резьбы в конструкции втулки и разрыв упругого элемента из резины и металла могут привести к возникновению постукиваний при прохождении виражей.

Рулевое управление – сложная система с неоднозначной симптоматикой. Рекомендуем обращаться за помощью к квалифицированным мастерам. Неумелое вмешательство может обернуться еще большими повреждениями, например, обрывом патрубков в попытках провести ремонт насоса.

Порядок ремонта рулевого управления

Любые ремонтные работы начинаются с диагностики на специальном стенде с компьютерным оборудованием. Автоматизированная аппаратура указывает мастерам на области, требующие внимания, и механики определяются локализацию и характер неисправности.

Ремонт, в зависимости от его типа, может включать такие процедуры:

- Рулевая рейка и ее составные детали проходят специальную мойку и очищаются от загрязнений.

- Мастера проверяют пригодность расходных материалов: пыльников, уплотнителей, сальников и втулок. Если детали больше не годны к использованию, производится замена.

- Проводится проверка на работоспособность тяги. В противном случае – замена.

- Составные части системы гидроусилителя тщательно промываются.

Если ремонт проводить нерационально, мастер может предложить полную замену рулевой рейки.

По завершении ремонтных процедур проводятся профилактические работы – обработка деталей антикоррозийными веществами.

Почему мы?

Автосервис «ФОРВАРД» предлагает точную диагностику рулевого управления грузовых автомобилей и качественный ремонт. Мы подходим к работе ответственно:

- В распоряжении мастеров богатый инструментарий на любые случаи и современное цифровое оборудование. Это позволяет провести работы оперативно и качественно.

- Работники грузового сервиса «ФОРВАРД» прошли квалификационные курсы и обладают сертификатами, подтверждающими высокий профессионализм.

- Мы храним ходовые запасные части и расходные материалы на собственном складе. Водителю не придется искать детали самостоятельно.

Техническое обслуживание рулевого управления

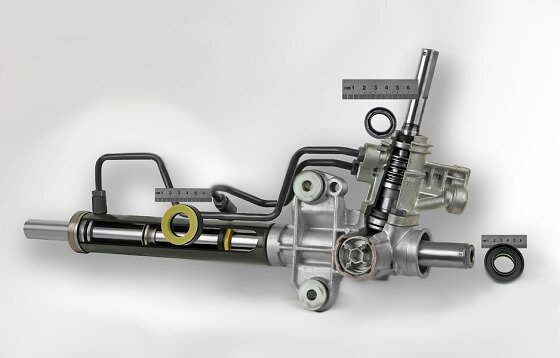

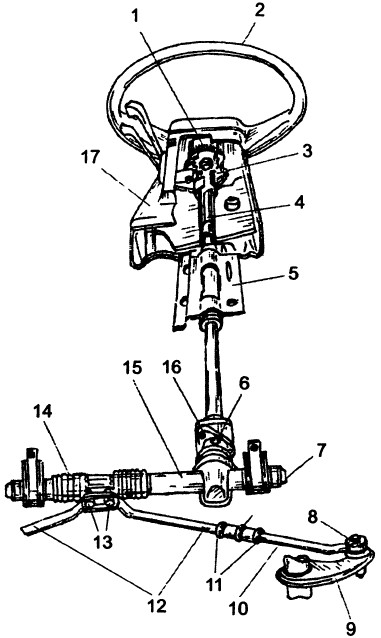

Рулевое управление состоит из рулевой колонки с рулевым колесом, рулевого привода и рулевых тяг (рис. 51). В целях обеспечения безопасности движения автомобиля необходимо проверять состояние рулевого управления при технических осмотрах всех видов. Каждые 12—15 тыс. пробега и после первых 2 тыс. пробега люфтометром проверяют люфт рулевого колеса. Допустимыми люфтами рулевых колес являются следующие: для автомобилей ВАЗ — 5°, длина дуги 18—20 мм; для «Волги» — 10°, длина дуги 40 мм; для «Москвича—412» — 5°, длина дуги 10—15 мм.

Рис. 51.

Рулевое управление:

1 — демпфер; 2 — рулевое колесо; 3 — шариковый подшипник; 4 — вал рулевого управления; 5 — кронштейн крепления вала; 6 — стяжной болт муфты; 7 — защитный колпак; 8 — шаровой шарнир наконечника; 9 — поворотный рычаг; 10 — наконечник рулевой тяги; 11 — контргайки; 12 — внутренние наконечники рулевых тяг; 13 — болты Крепления рулевых тяг к рейке; 14 — защитный чехол, под которым рейка и резинометаллический шарнир; 15 — картер рулевого механизма; 16 — фланец эластичной муфты; 17 — верхняя облицовка рулевой колонки

Под действием ударных нагрузок, трения и других факторов техническое состояние элементов рулевого управления изменяется. Появляются люфты в сочленениях, способствующие повышенному изнашиванию деталей. Изнашивание или неправильные затяжки и регулировки приводят к увеличению силы трения в рулевом управлении, что влияет на управляемость автомобиля и безопасность движения.

Основные неисправности рулевого управления и их причины

При тугом вращении рулевого колеса основными причинами могут быть:

- деформация деталей рулевого привода;

- неправильная установка углов передних колес;

- нарушение зазора в зацеплении ролика с червяком (для рулевых механизмов червячного типа);

- перетяжка регулировочной гайки оси маятникового рычага (для рулевых механизмов червячного типа);

- низкое давление в шинах передних колес;

- отсутствие масла в картере рулевого механизма;

- повреждение деталей шаровых шарниров, подшипника верхней опоры стойки, опорной втулки или упора рейки (для рулевых механизмов реечного типа);

- повреждение деталей телескопической стойки подвески.

Основными причинами увеличенного холостого хода могут быть:

- ослабление болтов рулевого механизма (для рулевых механизмов червячного тиЬа), гаек шаровых пальцев рулевых тяг;

- увеличение зазоров в шаровых шарнирах, подшипниках ступиц передних колес, в зацеплении ролика с червяком (для рулевых механизмов реечного типа);

- люфт в заклепочном соединении (для рулевых механизмов реечного типа).

Причинами стуков, шума в рулевом управлении могут быть: ослабление гайки шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или кронштейна маятникового рычага, гаек шаровых пальцев поворотных рычагов, болта крепления нижнего фланца эластичной муфты на валу шестерни (для рулевых механизмов реечного типа); ослабление регулировочной гайки оси маятникового рычага; увеличение зазоров в подшипниках передних колес, между осью маятникового рычага и втулками, в зацеплении ролика с червяком или в подшипниках червяка (для рулевых механизмов червячного типа), в шаровых шарнирах рулевых тяг между упором рейки и гайкой (для рулевых механизмов реечного типа).

Причинами утечки масла из картера могут быть:

- ослабление болтов крепления крышки картера рулевого механизма;

- повреждение уплотнительных прокладок;

- износ сальников вала рулевой сошки или червяка (для рулевых механизмов червячного типа).

При плохой устойчивости автомобиля главными причинами могут быть:

- увеличение зазоров в подшипниках передних колес, в шаровых шарнирах рулевых тяг, в зацеплении ролика и червяка (для рулевых механизмов червячного типа);

- деформация поворотных кулаков или рычагов подвески;

- нарушение установки углов передних колес.

Проверка рулевого управления

Проверку технического состояния рулевого управления производят по суммарной величине люфта и усилию, необходимому для поворота рулевого колеса. Общая величина люфтов рулевого колеса складывается из величины люфтов в подшипниках ступиц передних колес и соединениях шарнирных тяг, шкворневых тяг, элементов и рычагов рулевого управления.

Один раз в год необходимо проверять состояние рулевых тяг, их наконечников, шарниров и защитных колпачков. В проверке нуждаются все защитные чехлы рулевого механизма. Если под колпачки и чехлы проникают вода, пыль и грязь, то шаровые шарниры тяг быстро изнашиваются. Если защитные колпачки и чехлы поддерживаются в хорошем состоянии и обеспечивают чистоту внутри шарниров — срок службы шарниров может быть очень долгим.

Неисправность колпачка или чехла обнаруживают по утечке смазки из шарового шарнира. После очистки колпачка и чехла от грязи его следует внимательно осмотреть. Если на нем появились трещины, разрывы, от окантовки отслаивается резина, если он замаслен, его следует заменить новым. В новый шаровой шарнир необходимо заложить свежую смазку. При серьезном повреждении чехла или колпачка его заменяют.

При неудовлетворительном техническом состоянии рулевого управления автомобиля проводится проверка всех элементов рулевого управления, которую осуществляют путем непосредственного осмотра и испытания под нагрузкой. Для этого устанавливают автомобиль на подъемник или смотровую яму и проверяют, как перемещается рулевое колесо в осевом и вертикально-горизонтальном направлениях — тянут рулевое колесо на себя, а потом двигают от себя к оси рулевой колонки, качают плоскость рулевого колеса вверх-вниз по вертикали и слева направо, затем по горизонтали. Потом резко вращают рулевое колесо по ходу и против хода часовой стрелки, внимательно прослушивая стук. Осевое перемещение или качание плоскости рулевого колеса и рулевой колонки, стук в узлах рулевого управления не допускаются.

Чтобы проверить крепления и люфты в сочленениях необходимо открыть капот, одному автомеханику нужно спуститься в смотровую яму, а второй должен поворачивать руль примерно на 35—60° от нейтрального положения. При этом определяют надежность крепления картера рулевого механизма, шарнирных соединений, рычагов поворотных цапф. В случае выявления неисправностей, приводящих к возрастанию общей суммарной величины, проверяют вначале люфт рулевого механизма, а затем люфт каждого шарнирного соединения. Для этого один поворачивает рулевое колесо на 25—35° от нейтрального положения, слегка уменьшая люфт, а другой удерживает руками сошку рулевого механизма. При наличии люфта в рулевом механизме в период начального вращения рулевого колеса усилие на сошку передаваться не будет. Поворачивая рулевое колесо в обе стороны, на ощупь проверяют свободный ход в шаровых шарнирах рулевых тяг, который контролируют визуально или на ощупь, приложив пальцы одновременно к наконечнику тяги и к головке рычага.

Особенности технического обслуживания рулевого управления с гидроусилителем

В автомобиле с рулевым управлением с гидроусилителем неисправности схожи с неисправностями обычного рулевого управления, однако из-за наличия дополнительных деталей возможны некоторые неисправности, характеризующие работу гидропривода. Гидравлический усилитель-сервосистема обеспечивает поворот рулевого колеса с минимальными затратами сил. Он состоит из масляного насоса, бачка и напорного трубопровода. Масляный насос гидравлического усилителя приводится в действие двигателем с помощью клиновидного ремня. Насос закачивает гидравлическое масло из бачка и подает его под высоким давлением на соответствующую сторону рабочего цилиндра. Там масло давит на поршень зубчатой рейки, облегчая тем самым управление. Одновременно с другой стороны цилиндра поршень выдавливает масло по сливной гидролинии назад, в бачок сервосистемы.

Проверка уровня масла

При наличии сервосистемы уровень масла в бачке сервопривода проверяют через 20—30 тыс. км пробега. Уровень масла необходимо держать по верхней отметке. В полноприводных автомобилях перед проверкой уровня масла в бачке сервопривода следует включить зажигание и 10 раз нажать на педаль тормоза, пока уровень масла не перестанет подниматься. Рекомендуется масло доливать медленно, чтобы избежать образования пузырьков воздуха. Доливать следует только то масло, которое рекомендовано руководством по эксплуатации. Для сервосистемы используются масла ATF для автоматической трансмиссии. После доливки при работающем двигателе несколько раз необходимо провернуть руль от упора до упора. Затем двигатель останавливают и вновь проверяют уровень масла. Неисправный сальник заменяют.

Проверка утечек

Через каждые 25 тыс. км пробега необходимо проверять шланги на наличие утечек, ослабление креплений, разрушение и истирание. Сначала проводят наружный осмотр, затем запускают двигатель и поддерживают частоту вращения коленчатого вала между минимальной и 1000 об/мин. Двигатель и рабочая жидкость в системе рулевого управления прогреваются до 75—80°. Рабочая температура достигается при работе двигателя в режиме холостого хода с поворачиванием рулевого колеса в течение 2 мин. Рулевое колесо поворачивают несколько раз от упора до упора, удерживая его в каждом из крайних положений по 5 с, проверяя таким образом наличие утечек. Больше 15 с рулевое колесо в крайнем положении удерживать нельзя.

Периодически (при наличии сервосистемы) проверяют натяжение клиновидного ремня масляного насоса и при необходимости заменяют или подтягивают его. На ремнях не должно быть расслоений, трещин, износа и замасливания.

Обычно масляный насос сервосистемы устанавливают на двигательном блоке. Клиновидный ремень натянут правильно, если в средней точке между шкивами при надавливании большим пальцем он прогибается на 5—10 мм. Натяжение ремня можно изменить гайкой или регулировочным болтом, или перемещением корпуса насоса. Примерно через 25—30 тыс. км пробега автомобиля ремень привода насоса гидроусилителя рулевого управления проверяют и регулируют его натяжение.

Проверка гидросистемы

Перед проверкой гидросистемы проверяют натяжение приводного ремня насоса, приводной шкив и давление воздуха в шинах. Для проверки между насосом и приводом подсоединяют манометр с краном и прокачивают систему для удаления воздуха. Затем запускают двигатель и доводят температуру рабочей жидкости до 65—80°. Прогревают двигатель при полностью открытом кране, так как прогревание при закрытом кране может привести к повышению температуры. Рулевое колесо поворачивают влево и вправо до упора при работающем двигателе с частотой вращения коленчатого вала 1000 об/мин, определяя развиваемое насосом гидроусилителя давление, которое должно находиться в пределах 79—85 кг с/см 2 . Кран при этом должен быть открыт.

В случае, если давление меньше этих значений, кран медленно закрывают на 10—15 с и снова проверяют давление. Повышение давления говорит о том, что насос работает нормально, однако рулевой механизм неисправен. Если давление низкое при закрытом кране, это свидетельствует о неисправности насоса. Повышение давление в системе указывает на неисправность предохранительного клапана насоса.

Проверив гидросистему, манометр отсоединяют и, если необходимо, доливают рабочую жидкость. После этого из системы удаляют воздух.

Неисправности рулевого управления с гидроусилителем и их устранение

Неисправностями рулевого управления с гидроусилителем могут быть:

- повышенный шум при работе рулевого управления, обусловленный разрегулировкой рулевого механизма или неисправностью насоса;

- затрудненное управление автомобилем из-за ослабления ремня гидроусилителя, низкого уровня жидкости в бачке усилителя, неисправности насоса или клапана насоса;

- большой люфт из-за изношенности главного или промежуточного вала рулевой колонки, повреждения рулевого механизма или разрегулировки.

После каждого вскрытия гидроусилителя из него следует удалять воздух, который может попасть в систему также при значительной утечке масла из бачка, если насос вместо масла начал всасывать воздух. Воздух, находящийся в сервосистеме, может ее разрушить. При выключенном двигателе необходимо открыть крышку бачка, долить масло до отметки МАХ, запустить двигатель на несколько секунд, несколько раз повернуть руль влево и вправо примерно на 45°, затем столько же раз в обе стороны до упора. Второй человек в это время должен следить за тем, чтобы уровень жидкости в бачке не опускался ниже отметки MIN. Затем двигатель выключают, корректируют уровень масла и повторяют процесс до тех пор, пока в бачке не перестанут образовываться воздушные пузырьки.

Ремонт гидронасоса

Гидронасос разбирают в случае подтекания масла через прокладку, сальник, деформации или повреждения приводного шкива, низкой производительности шкива.

Для того, чтобы снять насос сервосистемы, необходимо закрыть генератор и другие детали так, чтобы на них не попало вытекающее масло. Для сбора масла под насос подставляют емкость, затем ослабляют винты крепления шкива клиновидного ремня, держа ремень, чтобы шкив не вращался, снимают клиновидный ремень, ослабляют хомуты, отсоединяют напорный и возвратный шланги и отворачивают болты крепления насоса.

При очистке насоса необходимо использовать нейлоновую ткань или бумажные полотенца. Обычную ветошь использовать не рекомендуется. В случае повреждения детали насоса заменяют. При сборке детали смазывают маслом ATF и заменяют все уплотнительные прокладки. После сборки насос заполняют рабочей жидкостью для гидросистем и проворачивают вал вручную для удаления воздуха.